MetaStepでは、これまでデジタルツインや製造業におけるXR活用等、技術を活用した製造業の事例を取り上げてきた。今回のトピックスは「外観検査」。製品に不良箇所が無いか目視で確認するのが主流だった検査場では、人員不足や目視判定にムラがあるといった観点から、カメラでの撮像データから判断する「画像検査」も導入されている。だが、この従来型の画像検査にすらデメリットが存在する。その問題を解決するのが「AI画像検査」だ。AIが加わる事で現場はどのように変わるのか。そこで意外にも重要な役割を持つのは「照明」だという。今回は、画像検査用のLED照明を開発販売し、数々のFA事業を行ってきたレイマック社に取材を依頼。最前線に迫った。(文=MetaStep編集部)

製造現場の課題「検査工程と品質管理」

まずは製造業における「外観検査」について説明しよう。外観検査は製造品の表面や外観を、目視または機械でチェックし、傷や欠陥、色ムラなどの不良を検出する品質管理の手法だ。製品の質を保ち、不良品の出荷を防ぐだけでなく、欠陥の原因を究明して生産工程などを改善する、非常に大事な工程だ。ベルトコンベアで運ばれてきた食品や機械部品の選別がイメージしやすいだろう。

外観検査における目視確認の様子。時間もかかるうえ、人によって合否判断にムラが出る可能性も

外観検査における目視確認の様子。時間もかかるうえ、人によって合否判断にムラが出る可能性も

外観検査は検査員の目視に加え、画像を撮像して判別する「画像検査」が主流となっている。AIを使用しない画像検査の方法は、基準値やルールを入力した上で画像を撮像分析し、製品の合否判定が行われる。実はこの画像検査は、曖昧な判定には向いていない。「基準に合致しないものはすべて不合格」「合致すればすべて合格」となるため、微妙な判定品が多い場合には、過剰検査やその逆を発生させるリスクを含んでいるのだ。

例えば、「製品に汚れがついたら不良品として判定する」というルールを設定すると、目視検査では良品としていた極小の汚れも不良品として検出されてしまう。一方、過剰検査を防ぐために不合格判定条件から「汚れ」を除外すると、今度は不良品を合格として判定してしまう。これらの微妙な判定は、経験者による「勘」や「コツ」で補っていた。しかも判定基準は顧客からの要望で変動するため、その度にルール設定を修正する必要もある。

よって、AI技術が進歩した昨今であっても、検査行程だけは人間による目視検査を実施している工場が多数存在する。複雑な形状であったり、細かい検査項目や判定ルールだったりが、AIによる全自動化を困難にしているのだ。

この状況を打破する可能性を持っているのが「AI画像検査」だ。

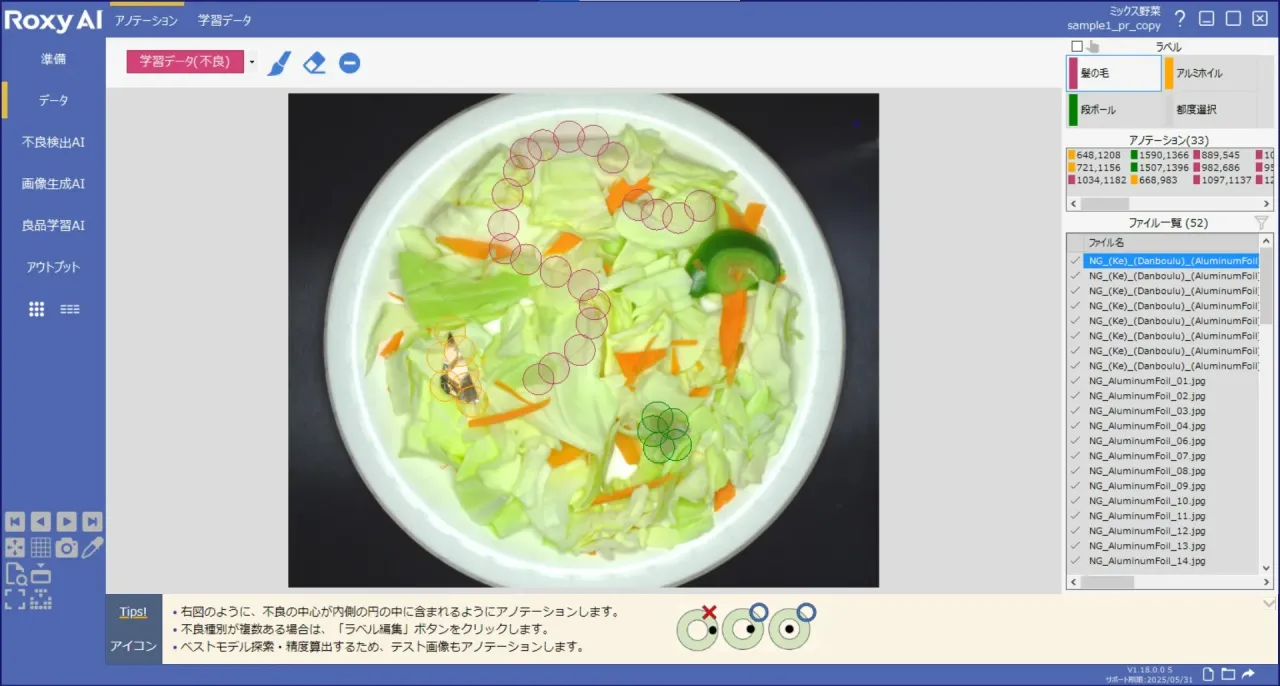

野菜の中に入っている異物を学習させている様子。野菜の影に忍び込んだ髪の毛やアルミホイルまで判別する

野菜の中に入っている異物を学習させている様子。野菜の影に忍び込んだ髪の毛やアルミホイルまで判別する

AI画像検査は、AIが過去のデータから学習し判定を行う。撮像された画像からAIが合否パターンを学習し、新たなパターンや異常を検出する。従来のルールベースの画像検査では見逃す可能性がある、複雑で微細な欠陥を検出する事が可能だ。

判定バラつきによる見落としのような人的要因リスクも下がり、前述の「勘」「コツ」以上の情報がAI学習によってデータ化されるため、複雑な検査を安定して実施できる。このように、外観検査におけるAIの活用はメリットが大きく、昨今の人材不足、AI発達化に伴い、製造現場に導入する企業が増えている。

良質な画像撮像に不可欠な「照明」

そして、意外と知られていないのがAI画像検査における「照明」の役割だ。AI学習の基となるのは良質な画像データ。例えばChatGPTにおける正確なプロンプトが高品質のアウトプットを生み出すのと同じように、高精度な判定には良質な画像を学習させることが重要。レイマックは画像検査におけるLED照明メーカーとしてその点に注力しており、良質な画像を撮像するための照明選定も行っている。

(引用:びわ湖放送)

外観検査において製品を照らすLED照明は、目視・画像処理ともに不可欠な存在となっている。光沢のある製品であっても照射方法によって光沢を抑えて見やすくしたり、目的に応じて「輪郭だけ」を映すといった事も可能だ。これらは光の強弱だけではなく、光の「波長」を活かした技術となっている。

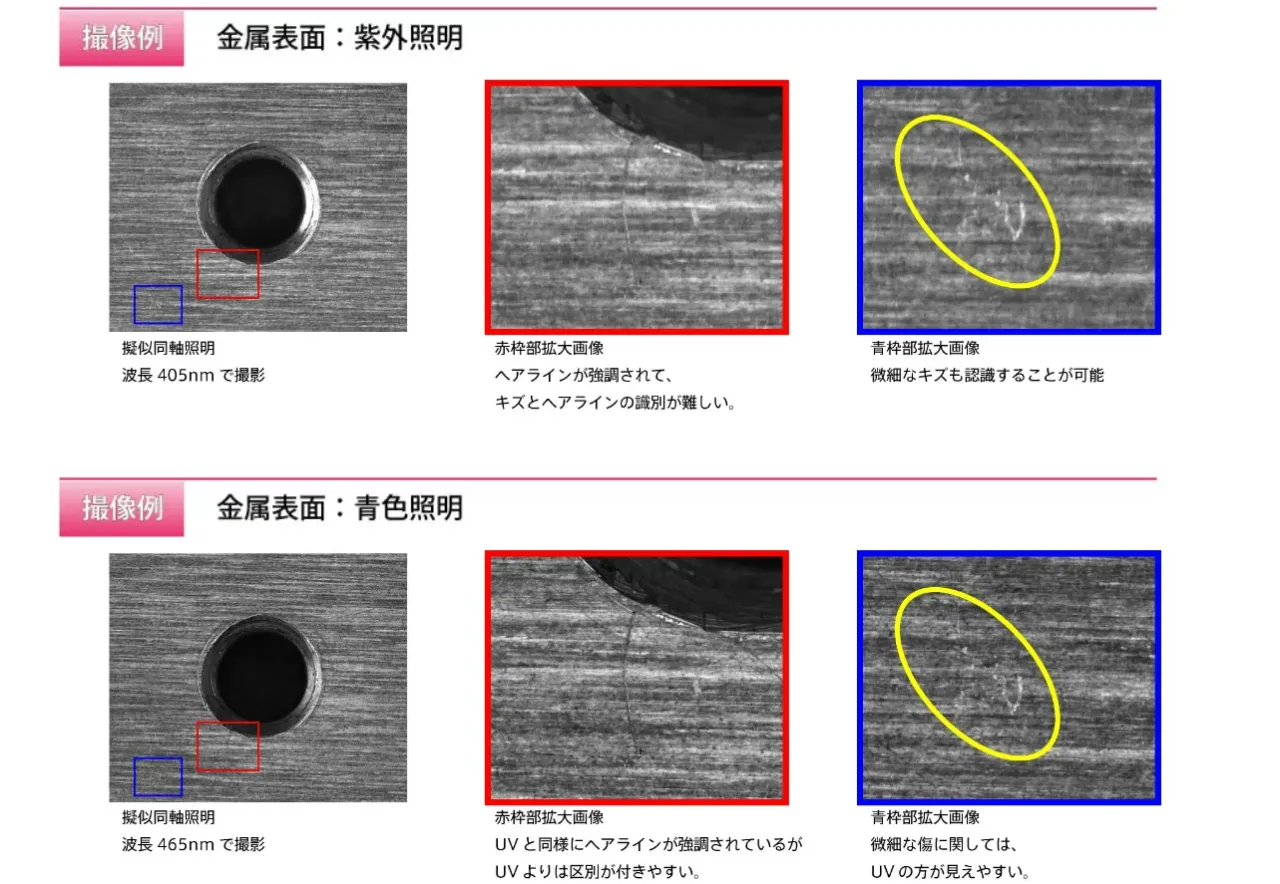

波長を選択的に使い分けること、可視光では認識することができない特徴を検出するのに有効だ。波長によって見える特徴が異なるため、対象物の様々な特徴を浮かび上がらせ可視化できる。

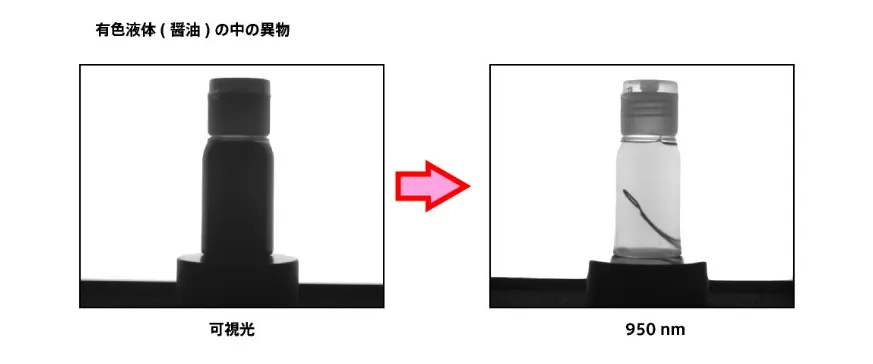

光の波長によって傷の見え方が違うため、複数の波長を使い分けて傷を認識する、醤油のような有色液体の中にある異物も検出可能だ

光の波長によって傷の見え方が違うため、複数の波長を使い分けて傷を認識する、醤油のような有色液体の中にある異物も検出可能だ

例えば水を透過させない波長設定にすると、製品に付着した水分の有無を検出することができる。醤油のような有色液体(不透光)の場合、可視光線では透過できないが、色素を透過して醤油内の異物の検出が可能だ。

レイマック AIを活用した外観検査の推進責任者の中江弘幸氏はこう語る。「AI画像検査の導入には、検査対象物を撮像するための『照明選定』から始まります。これは検査の結果に大きな影響を与える非常に重要な要素となっており、検査用照明の専門知識がなければ導入は困難と言われています。さらにAIを導入するとなれば、双方の知識が必要となるわけです。撮像する対象物、現場環境から総合的に判断しながら、実現したい検査内容に適したAIソフトウェアを見極めます。時には現状把握のために、実際に撮像・AI判定を行ってから提案する事は少なくありません」。

このような専門性もあり、レイマックのようなメーカーが伴走して導入を進めているが、製造業全体で見るとまだまだ目視検査だけの現場は多いという。それでも、人手不足解消・検査行程の省力化などのメリットは大きい事から、少しずつではあるが導入事例は増えているようだ。

ロボットとの複合導入事例。コンベア上の製品をロボットが自動で拾い上げ、4方向から光を照射。従来の1方向照射よりも格段に良質な画が撮れるため、検査レベルも上がる

AIの発達に伴い、工場全体におけるAIシステム化の割合が増えれば、製造ラインにおける他のセクションとの連携や、ビッグデータによる予測も可能となるかもしれない。大量の検査画像データから不良品の傾向をAIで分析し、そもそも不良品を生まない製造ラインの見直しも検討できるかもしれないという。実は外観検査のAI導入費用も少しずつ抑えられ、数百万円程度で始められるものもあるというから、今後の普及に向けて兆しは明るい。

「将来的にはAIの発展で商品の品質も上がり、我々人間も働きやすい環境が作れるかもしれません。まずは少しずつ、製造現場のAI導入事例を増やしていくことが大事だと思います。そのために私たちは、一社ずつ丁寧に、現場に向き合っていきたいですね」。(中江氏)